Reduza seus custos de fabricação com soluções END adequadas (avançadas)

O gerenciamento de novas construções, especialmente nos setores de óleo e gás, (petro)químico e de energia, geralmente significa grandes projetos de investimento com muitas partes envolvidas. Em geral, para os grandes projetos, os investidores contratam uma empreiteira EPC (engenharia, aquisição e construção) para garantir que todo o projeto seja executado sem problemas. Do ponto de vista do END, a empreiteira EPC orientará os vários fabricantes e construtores de equipamentos de pressão, que fabricam a tubulação durante a pré-fabricação e a montagem. Além da disponibilidade em tempo hábil dos diversos materiais de construção, todas as partes têm um interesse comum: fornecer a qualidade necessária com o menor custo possível e dentro do prazo.

Em projetos menores, as empreiteiras EPC não estão necessariamente envolvidas, de modo que os próprios fabricantes coordenam a construção dos ativos industriais. Nesse contexto, métodos convencionais e avançados de ensaios não destrutivos podem ser aplicados para verificar a qualidade dos novos componentes. Para realizar essas inspeções de END, o inspetor precisa seguir requisitos definidos que estão em constante mudança.

Selecione os métodos de END corretos com base nos códigos de projeto

Os critérios de aceitação de qualidade variam significativamente de um projeto para outro e de um cliente para outro. Além disso, os métodos (avançados) de ensaios não destrutivos também diferem significativamente, oferecendo várias opções para a avaliação dos critérios de qualidade definidos por um cliente. Nossos inspetores de END certificados, com décadas de experiência, estão familiarizados com os requisitos atuais e com o uso de diferentes métodos de ensaios não destrutivos. É por isso que podemos lhe oferecer uma ampla variedade de técnicas de inspeção END de acordo com as especificações de projeto relevantes (por exemplo, Código ASME BPVC, ISO) ou solicitações específicas do cliente.

As empresas precisam estar em conformidade com os códigos e padrões de construção específicos, que também especificam os métodos de inspeção END e a extensão do exame. O método correto de ensaio não destrutivo pode ser selecionado com base em diferentes códigos de projeto para ativos industriais críticos, como caldeiras e tanques de pressão, que se adaptariam melhor ao seu processo de fabricação e às suas metas.

Supere desafios específicos com nossas soluções NDT

Considerando o ciclo de vida de uma usina, desafios especiais e importantes se aplicam à sua construção. As empreiteiras e os fabricantes de EPC precisam superar vários obstáculos:

Os prazos de entrega do projeto têm um grande impacto sobre os investimentos. Tanto as empreiteiras de EPC quanto os fabricantes de equipamentos se beneficiam da redução do tempo e dos custos de construção. Nesse contexto, a seleção dos métodos de ensaio não destrutivo, dependendo dos códigos de projeto, é crucial. Em geral, os métodos convencionais são usados em novos projetos de construção porque são considerados mais baratos. Entretanto, ao selecionar o método avançado de END correto, o tempo de fabricação pode ser economizado, resultando em um prazo de entrega mais curto e, portanto, em custos gerais de fabricação mais baixos.

Os grandes projetos exigem engenheiros altamente qualificados em todos os níveis. A disponibilidade desses engenheiros depende de vários fatores diferentes, como região e orçamento de investimento. Além disso, o nível de habilidade em algumas regiões pode não atingir o nível esperado pelas multinacionais globais. A falta de engenheiros qualificados e confiáveis pode afetar negativamente a seleção de fabricantes adequados, o controle de qualidade durante a fabricação e a agilização geral das complexas entregas de equipamentos.

A fabricação de um novo ativo industrial é complexa devido às constantes mudanças nos desenvolvimentos técnicos e nos requisitos ambientais. Com base em materiais de origem recente ou regulamentos alterados, torna-se mais importante estar atualizado com as técnicas mais recentes disponíveis para controle e garantia de qualidade. As crescentes demandas por fornecimento e fabricação sustentáveis acrescentam mais complexidade ao gerenciamento da sua cadeia de suprimentos e à escolha da melhor estratégia de inspeção.

Podemos ajudá-lo a superar esses desafios críticos durante a fase de fabricação e construção. Nossos especialistas em ensaios não destrutivos o aconselham em seu projeto de construção individual e podem aplicar um amplo portfólio de métodos convencionais e avançados de END para reduzir seus custos.

Visão geral dos métodos convencionais e avançados de END usados durante a fabricação de novas plantas e equipamentos

Como construtor ou empreiteiro EPC, você já deve saber quais soluções de END você precisa aplicar durante a fabricação e a construção de novas plantas. Aqui você encontra uma visão geral dos métodos convencionais e avançados de ensaios não destrutivos que podemos oferecer.

Nossos métodos de END convencionais:

Nossos métodos convencionais de END: Métodos conhecidos e confiáveis que cobrem efetivamente a maioria dos desafios

Oferecemos serviços de END confiáveis e bem estabelecidos, adaptados às necessidades dos empreiteiros e construtores de EPC, que comprovam a conformidade do equipamento fabricado com a especificação de projeto exigida. Nossos serviços abrangentes de testes não destrutivos incluem toda a gama de métodos convencionais para novas construções:

Métodos END para detecção de defeitos na superfície de materiais:

- Teste de partículas magnéticas (MPT/MPI): Detecção de descontinuidades de superfície (rachaduras) e falhas próximas à superfície em materiais ferrosos.

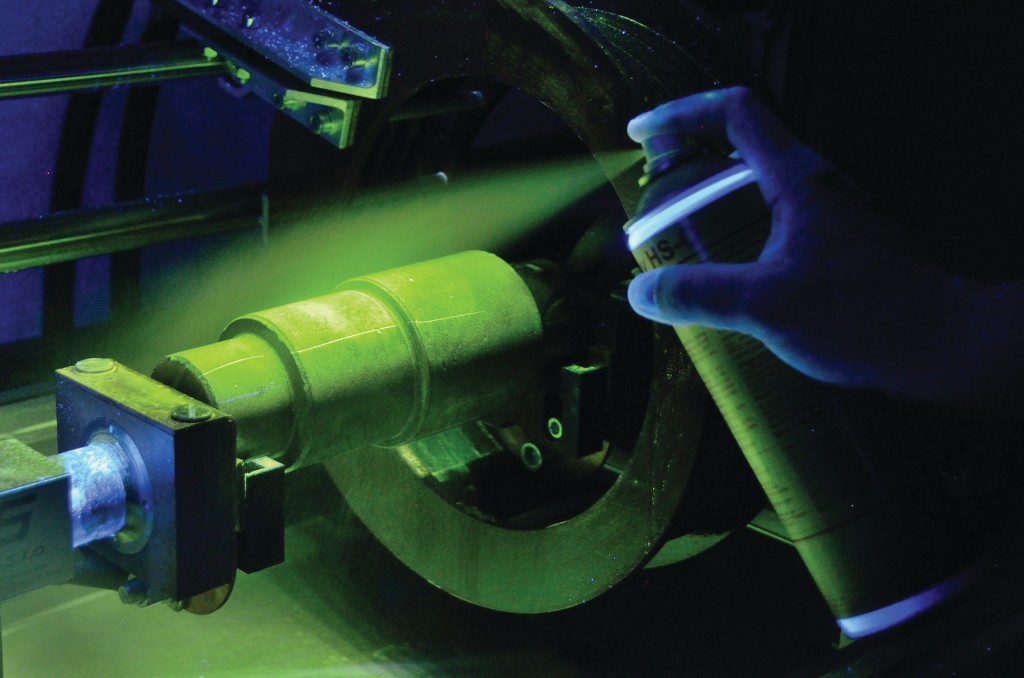

- Teste de penetração de corante (DPT/LPI): Detecção de defeitos de quebra de superfície em todos os materiais não porosos.

- Teste visual (VT): Determinação se os requisitos dimensionais e de qualidade foram atendidos.

- Teste visual remoto - Endoscopia: Teste visual em locais que não podem ser acessados pelo olho humano.

Métodos de END para detecção de defeitos no interior de materiais:

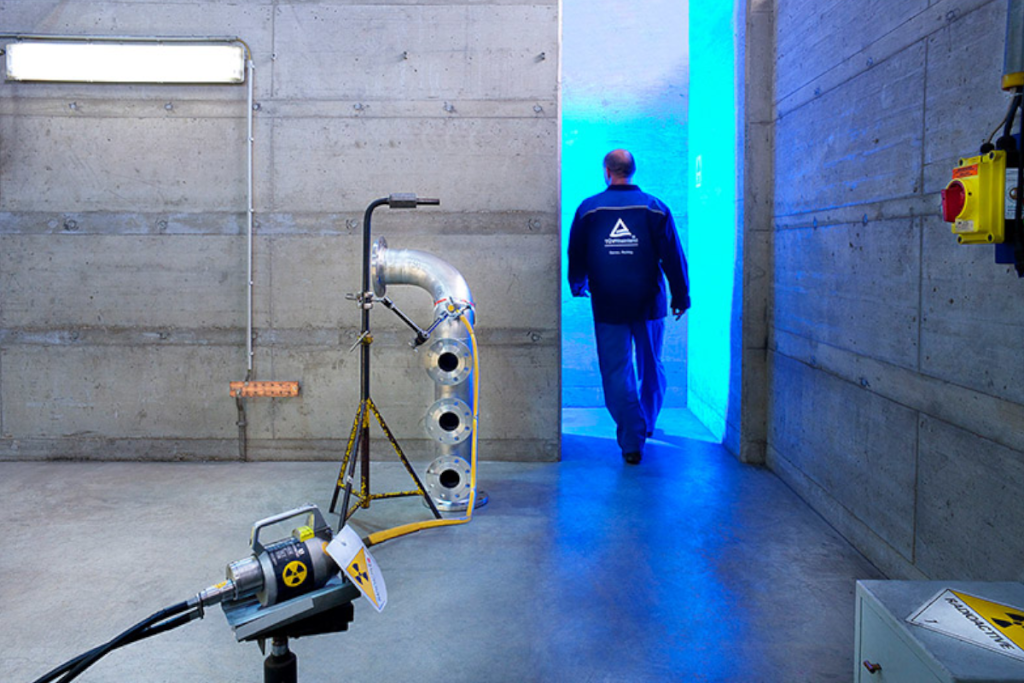

- Exame radiográfico da solda (RT): Inspeção volumétrica de soldas e peças fundidas quanto a descontinuidades e falhas ocultas (rachaduras e vazios).

- Exame ultrassônico (UT): Inspeção volumétrica de soldas para detectar descontinuidades ocultas, confiável para detectar falta de fusão e rachaduras.

- Teste de vazamento de caixa de vácuo em pisos de tanques de armazenamento: For detection of leakages in welds.

Métodos END para seleção de materiais e soldagem:

- Identificação positiva de material (PMI): D Determinação se os materiais usados estão de acordo com as especificações.

- Teste de dureza: Determinação se a dureza está dentro da especificação após a soldagem ou o tratamento térmico.

|

|

Otimização da inspeção: Aumente a confiabilidade de sua fábrica otimizando suas inspeções

A TÜV Rheinland oferece serviços de otimização para inspeções com o objetivo de aumentar a confiabilidade e a eficiência da planta, resultando na redução do tempo de inatividade e das paradas não planejadas.

Soluções sob medida, como inspeções não intrusivas (NII), inspeções baseadas em risco (RBI) e programas de Vida Útil Estendida / Adequação ao Serviço, visam mecanismos de danos específicos e reduzem os custos de manutenção.

O foco está no uso de técnicas avançadas para manter e garantir a integridade da planta durante a operação. Com uma rede global de especialistas, a TÜV Rheinland desenvolve estratégias personalizadas para melhorar a segurança operacional e a viabilidade de suas plantas industriais.

Contato